减速机齿轮间隙问题常见原因

2025年07月24日 |

2025年07月24日 | 阅读次数:0

阅读次数:0

深入探究齿轮间隙问题根源

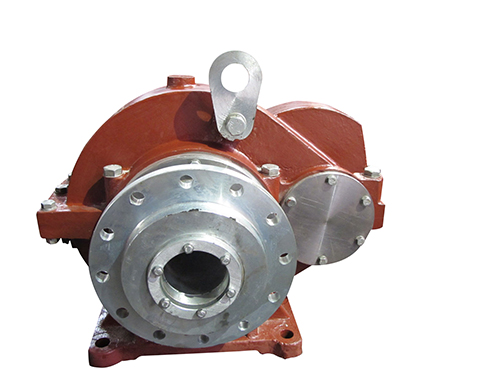

在工业生产中,减速机是一种常见且关键的设备,它能降低电机的转速并增加扭矩。然而,减速机齿轮间隙问题却时常出现,影响设备的正常运行。下面我们就来详细探讨减速机齿轮间隙问题的常见原因。

制造误差导致的齿轮间隙问题

齿轮制造过程中的误差是导致齿轮间隙问题的重要原因之一。在齿轮的加工过程中,由于机床精度、刀具磨损、工艺控制等因素,可能会使齿轮的齿形、齿向、齿厚等参数偏离设计要求。例如,齿形误差会使齿轮在啮合过程中不能按照理论的渐开线进行接触,从而导致局部受力不均,出现异常的间隙变化。

曾经有一家机械制造企业,在生产一批减速机时,由于机床的丝杆精度出现偏差,导致加工出来的齿轮齿向误差较大。在装配完成后,减速机在运行过程中出现了明显的振动和噪声,经过检测发现,齿轮的啮合间隙不均匀,部分区域间隙过大。这不仅影响了减速机的传动效率,还加速了齿轮的磨损,最终导致产品不合格,给企业带来了经济损失。

安装不当引发的间隙问题

正确的安装对于减速机的正常运行至关重要。如果在安装过程中,齿轮轴的平行度、垂直度、中心距等参数没有调整到合适的范围,就会导致齿轮间隙出现问题。例如,当齿轮轴的平行度误差较大时,齿轮在啮合过程中会出现一端接触紧密,另一端间隙过大的情况。

某工厂在安装一台大型减速机时,由于安装人员的疏忽,没有对齿轮轴的中心距进行精确测量和调整。减速机投入使用后,运行一段时间就出现了齿轮磨损加剧的现象。经过检查发现,由于中心距偏大,齿轮的啮合间隙超出了正常范围,使得齿轮在传递动力时产生了冲击和振动,加速了齿轮的损坏。

磨损造成的间隙增大

减速机在长期运行过程中,齿轮会不可避免地发生磨损。磨损的原因主要包括润滑不良、负载过大、工作环境恶劣等。当齿轮表面的磨损达到一定程度时,齿轮的齿厚会减小,从而导致齿轮间隙增大。

在矿山行业,一些减速机需要在恶劣的环境下工作,粉尘、矿石颗粒等容易进入齿轮啮合区域,加剧齿轮的磨损。有一个矿山企业的减速机,由于工作环境粉尘严重,且润滑系统维护不到位,齿轮表面出现了严重的磨粒磨损。经过一段时间的运行,齿轮间隙明显增大,减速机的传动效率下降,甚至出现了跳齿现象,严重影响了生产的正常进行。

材料质量不佳引发的问题

齿轮的材料质量对其性能和使用寿命有着重要影响。如果齿轮材料的硬度、韧性、耐磨性等指标不符合要求,在使用过程中就容易出现磨损、变形等问题,进而导致齿轮间隙异常。例如,材料的硬度不足,齿轮在承受负载时容易发生塑性变形,使齿轮的形状发生改变,间隙增大。

有一家小型减速机生产企业,为了降低成本,采用了质量较差的钢材来制造齿轮。这些减速机在投入市场后,用户反馈经常出现齿轮间隙过大的问题。经过检测发现,由于材料的硬度和耐磨性不足,齿轮在短时间内就出现了严重的磨损和变形,导致减速机无法正常工作。

温度变化导致的间隙波动

减速机在运行过程中,由于摩擦生热等原因,会使齿轮的温度升高。不同材料的齿轮具有不同的热膨胀系数,当温度变化时,齿轮的尺寸会发生相应的变化,从而导致齿轮间隙发生波动。例如,在高温环境下工作的减速机,齿轮会因为热膨胀而使间隙减小;而在低温环境下,齿轮收缩,间隙可能会增大。

在北方的冬季,一些户外使用的减速机由于环境温度较低,齿轮收缩,间隙增大。某风力发电场的减速机,在冬季低温时,出现了齿轮啮合噪声增大的情况。经过分析,是由于温度降低,齿轮间隙增大,导致齿轮在啮合过程中产生了冲击和振动。

减速机齿轮间隙问题的成因是多方面的,制造误差、安装不当、磨损、材料质量不佳以及温度变化等都可能导致间隙异常。在实际生产中,我们需要针对这些原因采取相应的措施,如提高制造精度、规范安装流程、加强润滑维护、选用优质材料等,以确保减速机的正常运行,提高设备的可靠性和使用寿命。